Коротко: измельчитель веток (щепорез) — оборудование для переработки древесных отходов в щепу или мульчу. Используется в саду, ЖКХ и лесном хозяйстве. Состоит из рамы, бункера, режущего блока и привода. Выбор зависит от диаметра веток, требуемой фракции, производительности и типа привода (электро/бензин/ВОМ).

Измельчитель веток: устройство, принцип работы и выбор

Измельчитель веток (его также называют щепорезом или рубительной машиной) — это оборудование, которое превращает ветки, сучья, обрезки кустарника и другой растительный материал в щепу или мульчу. В быту это помогает быстро утилизировать садовые отходы, а в коммунальном и лесном хозяйстве — сократить объём порубочных остатков, ускорить расчистку территорий и упростить вывоз.

Где используется и что даёт

- Сад и частный участок: переработка веток после обрезки деревьев, уборка кустарника, подготовка мульчи.

- ЖКХ и благоустройство: расчистка парков/скверов, обслуживание полос отвода, снижение объёма вывозимых отходов.

- Лес и заготовка: утилизация порубочных остатков, подготовка щепы для дальнейшего использования.

Главный плюс — объём растительных отходов уменьшается в разы, а получившийся материал можно использовать на месте: для мульчирования, компоста, подсыпки дорожек или (после сушки) как топливо.

Основные узлы: из чего состоит измельчитель

1) Рама и корпус

Основа конструкции — прочная рама и металлический корпус. Они держат рабочие узлы, гасят вибрации и защищают оператора от разлёта щепы. В профессиональных моделях корпус обычно усилен, чтобы выдерживать ударные нагрузки и длительную работу.

2) Загрузочный бункер

Ветки подаются через бункер (воронку). Его форма и длина важны для безопасности: правильный бункер не даёт оператору приблизить руки к зоне резания, а также направляет материал под нужным углом.

3) Подающий механизм (если предусмотрен)

В простых садовых измельчителях материал «самозатягивается» ножами. В более производительных машинах стоят подающие ролики/вальцы — они равномерно тянут ветки, повышают производительность и снижают риск рывков. Часто есть реверс, регулировка скорости и прижимного усилия.

4) Привод: двигатель или ВОМ

Источник мощности бывает разный:

- Электродвигатель — тихий и простой вариант для небольших объёмов (важна мощность сети и защита от перегрузки).

- Бензиновый/дизельный двигатель — автономность и высокая производительность для полевых работ.

- Привод от ВОМ трактора — удобен, если техника уже есть: мощность берётся от трактора, а измельчитель работает как навесное/прицепное оборудование.

5) Режущий блок

«Сердце» измельчителя — режущий механизм. Он может быть ножевым диском, барабаном или молотковым ротором — тип зависит от задач и желаемой фракции на выходе.

6) Контрнож (наковальня) и регулировка зазора

Во многих конструкциях есть контрнож — неподвижная кромка, о которую «работает» режущий нож. От правильного зазора между ножом и контрножом зависит качество щепы, нагрузка на двигатель и риск закусываний.

7) Система выброса

Измельчённый материал выводится через патрубок/трубу. В части моделей выброс усиливается крыльчаткой (фактически «вентилятором»), а направление можно поворачивать. Это удобно, если щепа сразу сыпется в прицеп или контейнер.

Принцип работы: что происходит внутри

- Подача: ветки попадают в бункер, далее — в зону захвата (самозатягивание или подающие ролики).

- Резание/рубка: вращающийся режущий блок с высокой скоростью срезает стружку/щепу с древесины.

- Дробление и калибровка (в некоторых типах): материал дополнительно «домалывается» и проходит через сито, формируя заданную фракцию.

- Выброс: поток воздуха и центробежная сила выталкивают щепу через выпускной канал в сторону выгрузки.

Чем ровнее подача и острее режущие кромки, тем стабильнее производительность и тем меньше риск перегрузок.

Какие бывают режущие системы

Дисковые (нож на диске)

Ножи закреплены на массивном диске. Дисковая схема часто даёт относительно ровную щепу и хорошо подходит для веток, где важна «рубка» с контролируемой фракцией. Плюс — предсказуемая работа на сухом материале при правильной заточке.

Барабанные (ножи на барабане)

Ножи стоят на барабане, который активно «подхватывает» материал. Обычно это выбор для высокой производительности: барабанные машины уверенно перерабатывают большие объёмы и часто используются в профессиональных работах.

Молотковые/роторные (мульчирующий принцип)

Вместо ножей применяются молотки/била, которые разбивают материал. Такой тип часто лучше справляется со смешанными растительными отходами (листва, тонкий кустарник), а фракция регулируется ситом. Минус — «щепа» может быть менее ровной.

Двухвальные низкооборотистые шредеры (в отдельном классе техники)

Это медленные мощные агрегаты, которые «жуют» материал двумя валами. Они терпимее к неоднородному сырью, но это уже другой формат оборудования (чаще для отходов и крупного дробления).

Как выбрать измельчитель под задачу

- Максимальный диаметр веток: выбирайте с запасом — реальная работа зависит от породы и влажности древесины.

- Что нужно на выходе: щепа для котла/топлива, мульча для участка или сырьё для компоста — под это подбирают тип ротора и фракцию.

- Производительность: для периодической обрезки подойдёт компактный вариант, для постоянных работ — профессиональная машина с подающими роликами.

- Привод: есть ли доступ к сети, нужен ли автономный двигатель или выгоднее использовать ВОМ трактора.

- Мобильность: стационарный, прицепной или навесной формат — зависит от того, где выполняются работ.

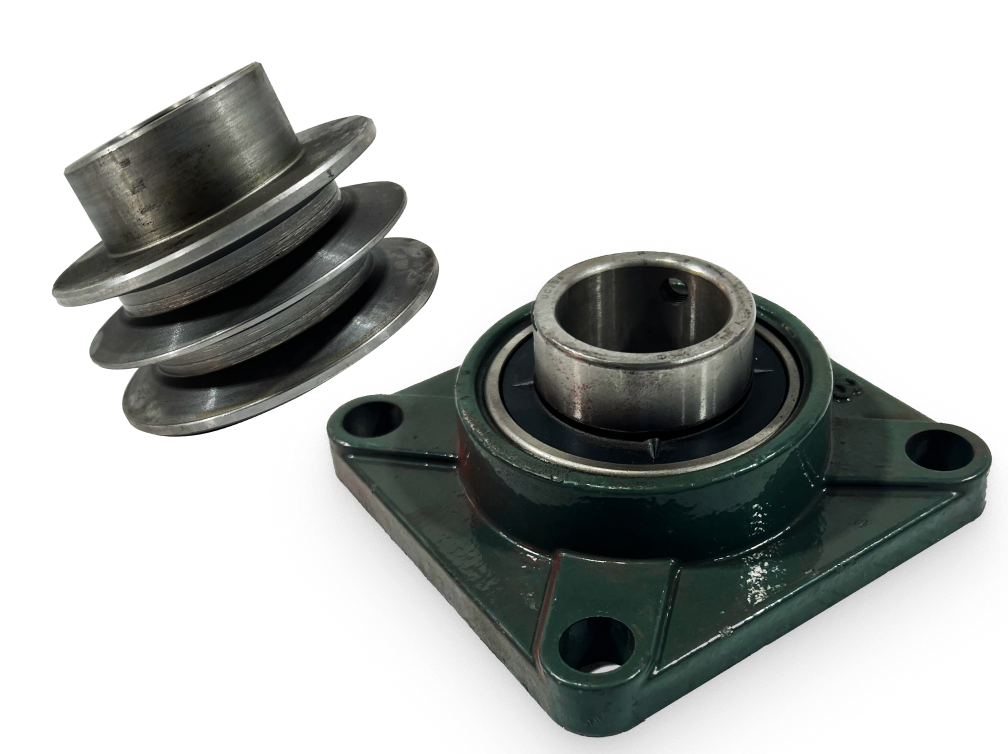

- Сервис и расходники: доступность ножей, подшипников, ремней и понятный регламент обслуживания экономят деньги в долгую.

Если вы подбираете измельчитель под конкретную задачу (объёмы, породы древесины, нужная фракция, доступный привод), удобнее начинать с описания условий — так проще выбрать подходящую конфигурацию и избежать переплаты за лишние опции.

Безопасность

- Работайте в защитных очках/щитке, перчатках, плотной одежде и наушниках (особенно с бензо/дизелем).

- Не проталкивайте ветки руками — используйте толкатель (если предусмотрен) и не наклоняйтесь в бункер.

- Не измельчайте материал с камнями, металлом, проволокой: это мгновенно тупит ножи и может привести к аварии.

- Перед обслуживанием полностью остановите механизм, заглушите двигатель/обесточьте, дождитесь полной остановки ротора.

- Держите людей и животных на безопасном расстоянии от зоны выброса.

Обслуживание и типичные проблемы

Что делать регулярно

- Контроль ножей: заточка/замена по состоянию (тупые ножи — главная причина падения производительности).

- Проверка зазора нож–контрнож: слишком большой зазор даёт «жевание» вместо реза и перегруз.

- Ремни и крепёж: подтяжка, проверка износа, устранение вибраций.

- Подшипники и смазка: по регламенту производителя.

- Очистка камеры и выброса: особенно после влажной древесины и хвои, чтобы не было налипания.

Почему может «забивать»

- Сырые ветки и много листвы без правильного режима/типа ротора.

- Тупые ножи или неправильный зазор.

- Слишком «пучковые» ветки (лучше подавать по одной/небольшими партиями и чередовать с более жёсткими).

- Неправильная скорость подачи (если есть ролики) или слишком агрессивная подача оператором.

Что делать с щепой: идеи применения

- Мульча: удерживает влагу, подавляет сорняки, украшает приствольные круги и клумбы.

- Компост: щепа улучшает структуру, но лучше смешивать с «зелёной» массой и контролировать влажность.

- Дорожки и подсыпка: временное покрытие в саду или на участке.

- Топливо: возможно после сушки и при соответствии требованиям вашего котла/печи (влажная щепа горит плохо).

Короткий FAQ

Можно ли измельчать свежие (влажные) ветки?

Да, но влажная древесина чаще даёт налипание и «кашу», особенно при большом количестве листвы. Помогают острые ножи, корректный зазор и правильный тип режущей системы.

Хвоя и смолистые породы — проблема?

Смола и хвоя могут быстрее загрязнять камеру и выброс. Регулярная очистка и соблюдение режима подачи решают вопрос.

Почему мощность важнее «обещанного диаметра»?

Один и тот же диаметр на сухой берёзе и на сырой иве — это разные нагрузки. Запас по мощности и правильная подача дают стабильную работу.

→ Смотреть модели в каталоге: Измельчители древесины Draxter